化学驱中的乳化现象

传统化学驱理论认为,增大毛管数可以有效降低剩余油饱和度并提高驱油效率,进而提高原油采收率,而降低油/水界面张力是增大毛管数最有效的方法,因此能否达到超低界面张力就成为筛选表面活性剂最主要的标准,并且在化学驱配方体系设计中,通常只要求黏弹性、界面性、吸附性等参数,并有相应指标。但是,对于乳化的重要性认识不足,在化学驱体系评价中并没有作为主要参数。近年来国内外研究发现,界面张力并不是提高驱油效率的唯一因素,室内实验和矿场试验结果都表明,乳化现象的出现对提高采收率有一定的贡献,近年来,关于化学驱中乳化作用的研究,甚至以乳化为主要机理的新型驱油技术越来越受到重视。

1.乳化分类

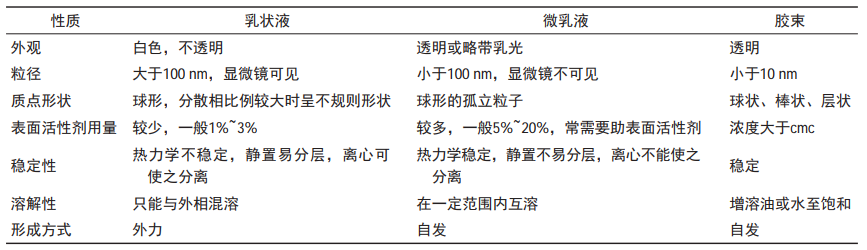

乳化形成的液滴按照表面活性剂的浓度、液滴粒径、外观等分为乳状液、微乳液和胶束,虽然均为油、水、表面活性剂混合形成的分散体系,但在许多方面存在明显区别,如下表所示。

2.乳化的形成

形成乳状液必须具备3个条件:(1)存在2种不相溶的液体;(2)存在乳化剂;(3)充分的混合与搅拌。乳状液包括水包油(O/W)型、油包水(W/O)型和多重乳状液等类型。

在多孔介质中,情况更为复杂。残余油主要在2种力的作用下会发生变形:一种是驱替流体的剪切应力,其与界面黏度和剪切速率有关;另一种是驱替流体与原油之间的界面张力。当化学驱体系流过残余油表面时,残余油在拉力或剪切力以及界面张力的共同作用下,很容易将大油珠在下游端拉出细长的油丝,并且在拉断以后,逐渐分散成较小油滴,形成乳状液,这一过程即为乳化,简单概括可以分为4个阶段:油水混合、液珠形成、液珠分散、液珠稳定。

3.乳化驱油机理

在化学驱体系驱替过程中,形成乳化油滴后,由于乳状液的黏度较大,会驱替水驱未波及的剩余油区域以及水驱波及区域的残余油,乳化油滴不断碰撞、聚并,就会在驱替前缘形成油墙,后续乳状液在推动油墙运移的同时,继续扩大波及体积,并将剩余油、残余油乳化分散成液滴逐步向前运移,进而提高采收率。

4.乳化性能影响因素

对乳化的影响包括2个方面:一是对乳化难易程度的影响,二是对乳状液稳定性的影响。具体影响因素包括:(1)碱的浓度;(2)聚合物;(3)原油性质;(4)温度;(5)表面活性剂与界面张力。

5.乳化驱油研究现状

国内外常用石油磺酸盐或石油磺酸盐与聚氧乙烯醚磺酸盐的复配物以及磺化甜菜碱等配制微乳状液。目前国内胜利、大庆等油田已经开展了一些室内及矿场试验,走在了前列。但仍存在以下问题:

(1)地下复杂流体条件下乳状液的生成和稳定

油藏条件复杂多变,驱油体系在运移过程中,地层条件均不同,不同的油水比、温度、水质、原油性质、驱替速度均会对乳化造成影响,不同条件下乳状液能否顺利生成,并且保证一定的稳定性、增黏效果,是乳化驱油的一大难点。

(2)乳状液液滴与地层孔喉的匹配关系

乳状液液滴与孔喉的匹配性在很大程度上决定了乳状液的驱油效果。乳状液的粒径范围与岩心孔径范围越接近,其驱油效率越高。反之,如果乳状液粒径与地层孔喉匹配不佳,不光驱油效果较差,同时也会带来弊端。另外,乳化原油在井眼附近岩心孔隙中形成乳化块,容易造成地层堵塞,同时在高含水区,细小孔喉使油滴滞留形成水锁,储层吸水能力受到影响。

(3)胶束溶液等表面活性剂浓度高的体系要求表面活性剂成本要低

近年来,研究人员逐渐开始关注中相微乳液,可以同时增溶油和水,驱油效率可达90%。与乳状液不同,微乳液中必须有较大浓度的性能较好的主表面活性剂,以及助表面活性剂和盐,才能自发形成稳定体系。制备性能较好且价格低廉的表面活性剂主剂是目前研究的难点。

总体来说,乳化驱油的研究在国内才刚刚起步,仍然有大量的研究工作需要进一步深入。

参考文献:

[1]苑光宇.化学驱乳化机理及乳化驱油新技术研究进展[J].日用化学工业,2019,49(01):44-50