储能技术路线图报告–哪种电池会脱颖而出?

电化学储能技术迎来机遇

全球能源互联发展合作组织预测,2060年全社会用电量将达到17万亿千瓦时,人均用电量将达到12700千瓦时,清洁能源和新能源装机容量占比将超过90%。

随着新能源的大规模接入,为了克服风能和光伏的间歇性和波动性,整个电力系统正在从 “源-网-荷 “向 “源-网-荷-储 “转变,储能技术将成为电力系统的一个新类型。 第四个必要因素。储能技术目前主要集中在抽水蓄能电站和锂离子电池储能两种形式,像最近流行的51.2v 200ah powerwall锂离子电池。

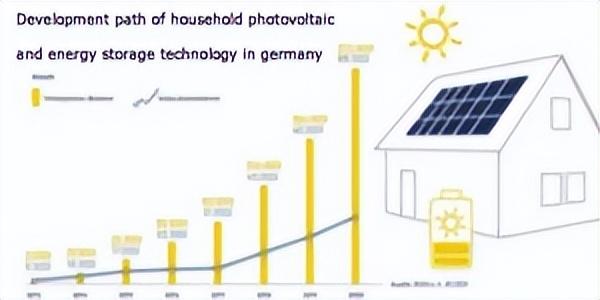

德国家用光伏和储能技术的发展路径

2020年风力和太阳能发电比例最高的国家有瑞典(19%)、德国(18%)、葡萄牙(18%)、英国(17%)、芬兰(17%)等。欧洲的平均比例为12-13%(国内数据低于5%)。

由于葡萄牙、瑞典和芬兰的装机容量太小,不具有参考意义,我们主要关注德国和英国,其中德国作为表后储能装机容量的参考,英国作为表前储能装机容量的参考。

德国国内光伏和储能技术的发展取决于经济

光伏发电的繁荣与政策导向同频共振,高度依赖补贴。1990年,德国制定了 “1000屋顶计划”,拉开了德国光伏产业发展的序幕;

1998年,政府进一步提出 “十万屋顶计划”,极大地刺激了德国乃至全球光伏产业的发展。

2000年,德国通过了《可再生能源法》,并在2004年、2008年和2012年三次修订该法,明确了光伏发电的强制并网电价,使德国的光伏装机容量迅速增长,一举成为世界光伏行业的。 标杆国家。

2010年至2012年,德国光伏发电新增装机容量连续3年超过7GW。同时,随着光伏电站装机成本的下降,德国政府也在逐步减少上网电价补贴,装机容量的增长速度逐渐趋于稳定。

2018年,政府制定了到2040年将可再生能源在总电力需求中的比例提高到80%的目标,2021年,这一目标被提前到2030年。

随着越来越积极的政策目标的出台,新安装的光伏发电能力规模逐年增加。到2021年底,德国的光伏装机容量将达到59.9GW,2021年将新装5.3GW。

结构:

德国新增光伏装机容量以分布式为主,家庭光伏装机容量比例呈上升趋势。

德国储能能力:

储能技术在用电侧的比例持续上升,结构特征明显。储能技术的进步和规模化带来的投资成本的降低,加上逐年攀升的高额电费,促进了德国表后储能技术市场的蓬勃发展。

据统计,到2020年底,德国近70%的家庭光伏发电项目都配备了电池储能技术系统,家庭储能装机容量已超过30万,单户规模约为8.5kWh。

储能技术系统配置:

随着电力侧储能比例的提高,德国电化学储能的装机功率和容量比例趋于1kW/2kWh。

根据近年来新安装的光伏和储能技术系统的数据,德国家庭光伏装置倾向于配置10%、2h的储能技术,这与目前中国集中式光伏发电项目的政策类似。

按照家庭屋顶光伏200w/平方米,100平方米/户的屋顶面积计算,单户光伏系统的装机容量约为20kw。

户用储能技术平均为8.5kwh,基本符合非光伏发电期间单户的用电量。家庭储能技术系统占用空间小,用户接受度高。家庭储能技术装置与光伏发电装置没有必然联系。

英国引领欧洲储能技术市场

主要基于光伏发电装机容量的快速增长

英国的光伏发电:

2014年,英国发布了 “光伏发电战略”,重点支持分布式(屋顶)光伏发电系统。

2016年4月,所有光伏项目的可再生能源义务法案(RO)补贴结束;2018年,英国结束对屋顶太阳能项目的支持。

英国储能技术:

经过2014年至2016年光伏装机容量的快速增长,光伏发电在全社会的比重明显提高,2016年至2019年,英国的电化学储能装机容量明显增加。

到2020年底,英国电化学储能技术的装机容量接近570MW,占欧洲储能装机容量的47%。

英国前装储能电表的平均配置时间接近1小时,主要起到提高并网灵活性(能量时移)和电网稳定性(辅助服务)的作用。

2020年,能源时移和辅助服务储能的新增装机容量分别为175MW和62MW,合计占当年新增装机容量的80.6%。

中国经济为分布式光伏带来更高的储能比例

2017年以前,集中式光伏的内部收益率高于分布式光伏,主要是由于补贴因素;2018年以后,分布式光伏的内部收益率实现反超。

根据德国光伏储能技术的发展历程,分布式储能的装机容量主要是根据工业企业的用电情况和峰谷电价的差异,体现经济性。

早期,分布式装机90%以上的电量都是供应给周边高耗电的工业。到了后期,随着组件成本的不断下降,分布式光伏发电的刺激性得到进一步提高。对于用电量低的工业和商业,采用分布式+大储能的能源模式也会体现出经济性。

政策催化了产业的发展:

国家政策的支持对产业的发展起着重要作用。集中式光伏并网指导电价和分布式光伏千瓦时补贴都对中国光伏产业前期的发展起到了很大的推动作用。2018年,补贴下降,装机容量也相应减少。

截至2020年,中国风能和太阳能发电量占全社会总用电量的7.5%,对电网的影响不大。预计到2025年,风电和光伏发电的比例将达到25-30%的零界。政策促进了电网侧和发电侧配套储能技术比例的提高。

中国的电力侧储能经济:

以10MW/40MWH储能技术系统为例,在不考虑税收优惠的情况下,储能的内部收益率达到8.60%,考虑税收优惠后内部收益率达到10.46%。

产业链高度重合

钠电产业化之路平坦

钠离子电池的工作原理与锂离子电池的 “摇椅 “原理相同,利用钠离子(Na+)在正负极材料之间的可逆去插值来实现充放电。

钠离子电池主要由正极、负极、隔膜和电解液组成,与锂离子电池的生产设备基本兼容,降低了产业化的难度。

钠离子在储能技术中的最佳应用

锂原料价格持续上涨。截至2022年3月,主要原材料电池级碳酸锂的价格超过50万元/吨,创历史新高。

锂的丰度很低,地壳丰度只有0.006%,而且大部分集中在南美洲,给各大电池制造商带来了供应焦虑。

根据钠电领军企业中科海纳的计算,钠离子电池材料的成本优势明显,比磷酸铁锂电池的成本低1/3左右。

铜基钠离子电池的原材料成本为0.29元/小时,磷酸铁锂电池的材料成本为0.43元/小时,而铅酸电池的成本为0.40元/小时。

1)钠资源丰富,价格低且稳定,10年内价格将维持在1000-4000元/吨。

2)元素的选择比较便宜;

3)用于阳极的硬碳和软碳的工艺要求较低,功耗较低,具有低成本的潜力;

4)阳极集电体用的铝箔价格低廉。

钠的能量密度与磷酸铁锂基本相同

钠离子的能量密度与磷酸铁锂基本相同,且温度范围广,安全性能好。

钠离子电池的能量密度优于铅酸电池,与磷酸铁锂基本相同。

目前,商用钠离子电池的能量密度为100-160Wh/kg,明显高于铅酸电池的30-50Wh/kg。

比成熟的磷酸铁锂电池低10%~20%,但在钠离子电池的实验条件下可以达到200Wh/kg。宽广的温度范围,拓宽高寒地区的应用场景。适用温度从-40℃扩展到80℃。两种电池的详细比较,请参考锂离子电池与钠离子电池。

钠电产业链初具规模

钠电产业链的布局继承了锂电池的特点,有利于产业化的快速导入。我国的钠电产业链还处于起步阶段,产业布局还不成熟。

钠离子电池产业链的结构与锂电池类似,包括上游资源企业、中游电池材料和电池企业。

电池企业相继布局,宁德时代推动了产业链的形成。目前,包括CATL、中科海纳、耐创新能源、鹏辉能源、欣旺达等多家企业都已布局钠离子电池。

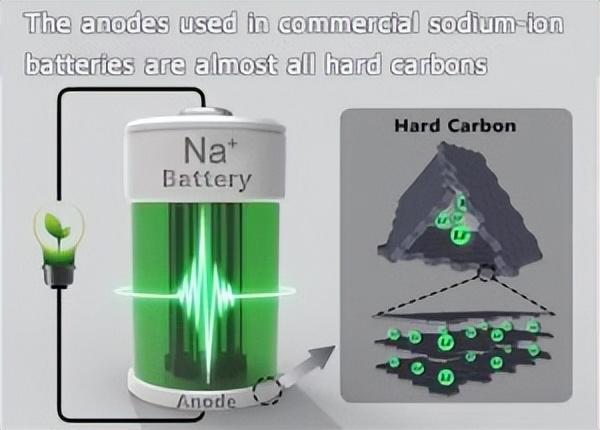

阳极的区别

硬碳材料由于其高比容量(约300 mAh/g)、低储钠电压(高原电压约为0.1 V)、长循环寿命和广泛的来源,被认为是钠离子电池中最具商业潜力的阳极材料。.

目前,用于商业钠离子电池的阳极几乎都是硬碳。硬碳比石墨更容易合成。在商业应用过程中,硬碳面临着第一周库仑效率低的问题,在酯基电解质中其第一周库仑效率大多在50-80%左右。

因此,有必要通过改进前驱体、改善合成条件等来减少其内部缺陷,制备出孔隙率低、缺陷少的硬碳。

在中国五大锂离子电池正极材料公司中,贝特瑞进展最快,实现了硬碳和软碳正极的量产。杉杉股份、普泰、祥丰华等负极企业相继开发出钠系负极材料,并相继进入中国市场。 试制阶段。

贝特瑞的硬碳和软碳负极材料的比容量已达到400mAh/g,突破了石墨负极的理论极限,具有优良的低温、速率、循环和安全性能,但在首周效率上仍有提高空间,且振动低密度不利于电池能量密度的提高。

由于硬碳和软碳阳极的产业化较早,国内外厂商的原料选择仍趋于多样化。

除中科海纳使用华阳股份有限公司无烟煤制备软碳外,已批量供货的软碳阳极主要使用焦炭原料,锂电池阳极厂家可依托现有焦炭供应商实现钠电池阳极的布局。

规模化后生产成本的决定因素:原材料价格、残炭率(单耗)、电力成本(温度和时间)。一般来说,硬碳的成本应低于人造石墨的成本,使用无烟煤时,软碳的成本应更低。

原材料价格: 过去,优质阳极材料主要使用进口原料(主要是进口针状焦)。2021年以来,我国阳极材料的主要原材料价格呈现上升趋势。

下游需求持续增长,供需博弈下的原材料价格上涨已成定局。阳极材料生产企业的成本压力很大。这种压力能否传导给下游电池厂商,取决于企业基于技术壁垒和客户资源的议价能力。

石墨阳极材料:

天然石墨的单耗相对确定,人造石墨的单耗波动较大。根据阳极材料制造商披露的数据,单耗在1.21-2.28之间。

单耗会随着石油焦和针状焦比例的不同而变化。除高端人造石墨主要使用针状焦外,其他不同品质的负极材料的具体原料消耗比例不详。

硬碳和软碳负极:

酚醛树脂分子中含有大量的芳香环,残碳率高于其他高分子材料。

生物质原料的残碳率可能只有20%;无烟煤的残碳率约为50-80%,但软碳的性能要比硬碳弱一些。

加工费:

无论是软碳还是硬碳,由于其对温度和时间的要求远低于人造石墨,其成本结构可参照天然石墨,大规模工业化后的制造成本(包括电力和能源消耗等)可能略高于天然石墨(制造 成本为0.22元/吨)。

钒和氢寻求共同点

用于储能技术的液流电池

核心优势:从根本上避免爆燃–安全;工作寿命极长–耐用。

除了流电池的一般优势外,还有三个优势:

(1) 环境友好 全钒氧化还原液流电池是全封闭的,工作时几乎没有排放。

(2) 残值高 电解液中的钒元素不会流失,残值约为70%。

(3) 方便回收 电解液只含有单一的过渡金属,容易提取。小型化的全钒液流电池可与家用光伏设备一起使用。其体积是锂电池的3-7倍。

钒氢同位素系统

堆栈是模块化结构中的核心

全钒氧化还原液流电池的结构和原理与氢燃料电池相似。堆栈是系统的核心部分,在这里发生电化学反应并产生电力。电解液或氢气被储存在一个外部储罐中。

鉴于单个电池单元的输出功率较小,在实践中,通常通过将多个电池单元串联起来形成一个堆栈来提高整体输出功率。

以氢燃料电池为例,堆栈是由双极板和膜电极交替堆叠而成的复合组件,单体之间嵌有密封圈,前后板用螺丝压紧固定。

氢燃料电池堆是燃料电池系统的核心价值所在,中国的电堆在核心材料和关键技术的缺乏方面存在缺陷。

在钒氢共用材料中,石墨双极板已基本实现国产化,质子交换膜和气体扩散层仍以进口为主。

钒氢溶液

气体扩散层(GDL):

位于气体流场层和催化层之间,主要由碳纸/碳布经过疏水处理和微孔层涂层后形成。气体扩散层的质量主要取决于碳纸基材,而基材的质量又取决于上游的碳纤维。

在碳纸的制备过程中,技术难度主要体现在磨浆/打浆环节。在这个环节中,需要控制打浆的程度,保证碳纤维切割的长度适中。材料的选择和粘合剂、分散剂等溶液的配比将影响碳纸的性能。

竞争格局:

领先的公司有日本的东丽、德国的西格里和美国的AvCarb,其中东丽和西格里都在碳纤维产业链中。

质子交换膜(PEM):

主流技术是全氟磺酸质子交换膜。质子交换膜趋于逐渐变薄,从几十微米到几十微米,减少质子传输的欧姆极化,以达到更高的性能。

竞争格局:

美国的Chemours公司和Gore公司,后者拥有最丰富的产品系列和最实际的应用案例,是汽车燃料电池市场的领导者。中国主要是东岳的未来,其特点是拥有完整的含氟精细化工产业链。

双极板(BP):

按材料可分为石墨双极板、金属双极板和复合双极板。目前,氢燃料电池主要采用石墨板或金属板,钒氧化还原液流电池多采用复合板。

中国的生产程度:

石墨双极板>金属双极板>复合双极板。

氢气燃料电池:

2020年,中国氢燃料电池双极板的市场规模将达到3.1亿元,石墨板(包括碳塑复合板)和金属板的市场份额将分别为65%和35%。板块趋于平分秋色。

数据显示,2021年,H1金属双极板出货量占双极板总出货量的45.0%(2020年同期为36.0%)。

钒液流电池:

金属板基本被忽视,即使是有涂层的金属板也很难在酸性液体环境中长期稳定工作。石墨双极板(机加工)不被看好,因为加工工艺复杂且昂贵。

钒氧化还原液电池主要使用碳塑料复合板,因为其热塑性或成型工艺的加工相对简单,但混合聚合物树脂引起的电阻率增加仍是一个需要解决的问题。

石墨板:

由于其耐腐蚀性强、耐久性高、技术壁垒相对较低,率先实现了中国化生产,并在对体积不敏感但对耐久性敏感的特种车辆和商用车领域得到了示范。

但是,石墨双极板生产周期长、机械性能差、加工难度大、生产成本高等缺点也不容忽视。

市场上越来越多的企业成功开发出超薄、超细的石墨双极板,在2025年前突破了国家对石墨双极板单组厚度1.5毫米的要求,功率密度已经开始接近丰田第一代金属The双极板的水平。

金属板:

耐腐蚀性差、寿命短是其应用的障碍。但是,随着涂层工艺的不断进步和突破,有望达到与石墨板相同的使用寿命。

金属双极板具有优良的机械性能,体积功率密度高,成本低,易于大规模生产,在乘用车的大规模应用过程中会迎头赶上。

密集化程度高,流道长宽比高,布局小,可以使单板支持更高的功率密度,减少每千瓦所需的板数,从而降低堆栈集成的难度和成本。

目前,100kW的堆栈一般需要350-400个单芯电池,而巴拉德公司已经实现了140kW的大功率堆栈只需要309个电池,这大大减少了双极板的数量,提高了堆栈功率密度。

丰田汽车公司率先在其Mirai燃料电池汽车上使用了金属双极板和涂层,解决了一系列问题,包括腐蚀、成本和导电性。